臭氧催化氧化處理煉油廢水實驗方法

煉油廢水中石油類和難降解有機物含量極高���、乳化嚴重、水質和水量波動極大����,常規(guī)污水處理方法很難將其有機物完全降解。國家外排污水標準的日益嚴格使煉化企業(yè)煉油廢水處理面臨更大的挑戰(zhàn)。臭氧氧化法處理難生物降解有機廢水時���,產生大量活潑的羥基自由基·OH 無選擇性地直接與廢水中的污染物反應��,將其降解為二氧化碳�����、水和可降解性物質����,提高廢水的生物可降解性能���。該技術可以有效去除水中有機物��,反應速度快����,設備體積小�����,既可作為單獨處理�����,又可與其他處理過程相匹配,降低處理成本����。

利用固體催化劑(活性炭、金屬氧化物�、負載型金屬催化劑等)協(xié)同臭氧氧化可以降低反應活化能或改變反應歷程,從而達到深度氧化��,很大限度地去除有機污染物的目的��。臭氧和活性炭聯(lián)用��,一方面利用活性炭吸附能力富集有機物��,提高臭氧的利用率���;另一方面利用活性炭的表面官能團作為臭氧氧化的催化劑�����,可有效提高臭氧在水處理中的氧化性能���。尤其是水中含有酚類化合物時,臭氧氧化法可以有效去除酚類有機物��。其次�,廢水中無法被微生物分解的有機物,如表面活性劑(ABS)等可被臭氧迅速氧化分解�。

劉衛(wèi)華等采用催化臭氧化技術去除垃圾滲濾液中難降解有機物,結果表明銅作為催化劑處理廢水效果好于鐵���、錳�����。金屬氧化物是非均相催化臭氧氧化的催化劑���,它的合理選用可直接影響催化反應機理和效率。劉春英等采用載銅活性炭催化氧化法深度降解石油污水中的COD����,結果顯示對石油污水的COD值深度降解至100mg/L以下。本研究采用臭氧非均相催化技術���,以煉油廢水為對象����,研究反應過程影響因素,確定很佳工藝條件����,驗證生物降解性能的提升。解決煉油廢水中溶解性有機物過高�����、生物降解性能差等問題��,為煉油高濃度廢水降解提供了理論依據(jù)���,對煉化企業(yè)可持續(xù)發(fā)展具有應用價值���。

1.實驗水樣與藥品

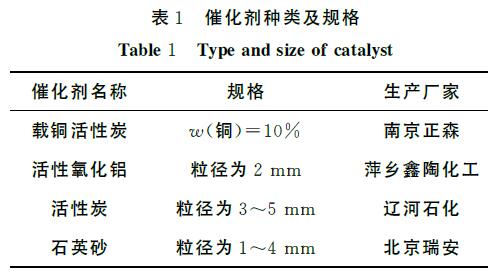

實驗水樣取自遼河石化,以煉油廢水預處理裝置出水為實驗對象�����。該污水污染嚴重����,生物降解性能較低(COD平均值為4667mg/L,BOD5/COD平均值為0.13)����,無法滿足后續(xù)生化處理要求��。實驗采用催化劑種類、規(guī)格如表1所示�����。

2.分析方法與儀器

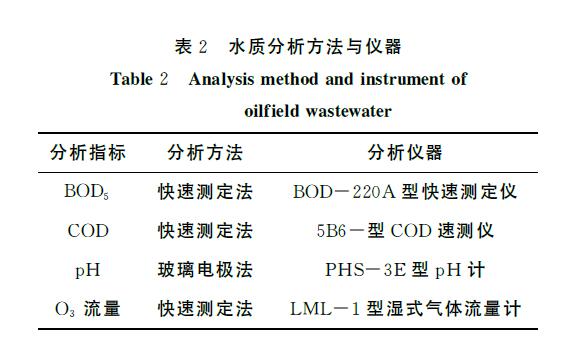

常規(guī)水質分析指標����、方法與儀器如表2所示。

3.實驗裝置與方法

3.1 實驗裝置

實驗裝置由制氧機�、臭氧發(fā)生器、壓力溶氣泵�����、壓力溶氣反應器構成����。反應器主體材料為樹脂玻璃體,內徑160mm�、高度300mm,底部進氣�,內置催化劑���。為方便催化劑更換,反應器采用對開法蘭式設計����,催化劑以填料形式投加到反應器中。

實驗采用制氧機作為氣源�����,臭氧濃度大于100mg/L��,臭氧產量大于40g/h�。壓力溶氣泵功率為100W,流量為0.5m3/h����,溶氣體積比小于30%。

3.2 影響因素實驗 每次實驗取水固定為4000mL����,煉油廢水置入壓力溶氣反應器,臭氧通過壓力溶氣泵從反應器底部進入���,形成良好的氧化體系�,處理后的污水及剩余氣體分別進入集水器和尾氣后處理設備。以COD��,BOD5/COD作為評價指標�,分別考察催化劑類型及用量、pH 值���、反應時間、臭氧用量等影響因素對臭氧催化反應效果的影響

3.3 生物降解性能提升驗證實驗 模型實驗采用間歇流方式�����,污泥均采自遼河石化污水處理場CAST池��,經(jīng)培養(yǎng)馴化后用于活性污泥模擬實驗�����。分別將經(jīng)臭氧催化處理后的污水和未經(jīng)處理的原水稀釋至300~500mg/L�����,相同反應條件下����,進行模擬活性污泥對比實驗��。為驗證生物降解性能調控效果穩(wěn)定性�����,相同處理條件下���,對臭氧催化氧化出水進行平行實驗。

結束語

實驗利用臭氧催化氧化技術處理煉油廢水��。確定載銅活性炭為催化劑���,很佳處理條件為:污水處理量為4000mL��;催化劑投量為200cm3��;初始pH 為11�;反應時間為40min���;臭氧流量40L/h���,處理1L煉油廢水消耗臭氧0.46g。該工藝條件下,臭氧催化氧化煉油廢水的處理終點COD平均值為1560mg/L��,COD平均去除率為65%���,BOD5/COD上升至0.28��,BOD5為441mg/L�。經(jīng)模型活性污泥法驗證���,經(jīng)臭氧催化氧化技術處理后���,煉油廢水中有機污染物得到有效降解�,可生降解性能提升效果理想,且處理效果較為穩(wěn)定����。